Sklolaminátové rúry: výhody, výrobná technológia, štandardy

Aká je výroba rúr vyrobených zo sklenených vlákien? Čo by mali byť podľa GOST? Aké atraktívne sú ich vlastnosti voči alternatívnym riešeniam? Pokúsme sa odpovedať na tieto otázky.

Čo je to?

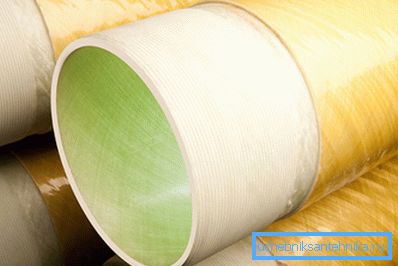

Čo je sklolaminát? Názov všeobecne poskytuje komplexný obraz o zložení materiálu: spojivo (epoxidová alebo polyesterová živica) je vystužené skleneným vláknom. Vystuženie zaisťuje odolnosť voči ťahovým a ohybovým zaťaženiam; Spojivo zaisťuje odolnosť voči nárazom.

Upozorňujeme, že použité živice sú typické termosety. Pri vytvrdzovaní sa v nich vyskytujú nezvratné chemické zmeny; ak áno - na rozdiel od termoplastov nie je možné dosiahnuť odporové zváranie výrobkov. Na pripojenie potrubia sa používa lepidlo, príruby pre skrutky, závity atď.

História spoločnosti

Výrobná technológia vznikla v päťdesiatych rokoch minulého storočia, kedy sa začala priemyselná výroba epoxidových živíc. Rovnako ako každá nová technológia, v počiatočnom štádiu to nebolo veľmi populárne: nedostatok skúseností s používaním sklolaminátu dopĺňali nízke ceny tradičných materiálov (oceľ, meď a hliník).

Okolo polovice 60. rokov sa však obraz začal meniť.

Čo sa stalo?

- Ceny ocele a neželezných kovov vzrástli.

- Obchodný rozvoj pobrežných ropných a plynových polí začal. GRP hadice (potrubia) sa priaznivo líšili od kovu nízkou hmotnosťou a čo je dôležitejšie, odolnosť proti korózii: kontakt so slanou vodou ich nespôsobil žiadne škody na rozdiel od konkurenčných produktov.

- Nakoniec samotné technológie výroby sklolaminátu nezostali stáť: stali sa lacnejšími a odolnejšími.

Výsledok nebol príliš dlhý: do konca 60. rokov 20. storočia vstúpila americká spoločnosť Ameron svojimi vysokotlakovými sklenenými vláknami do severnej Ameriky a potom na trh na Blízkom východe. V 80. rokoch 20. storočia boli vychovaní európski a neskôr sovietsky (neskôr ruskí) výrobcovia.

výhody

Sklolaminát získal popularitu?

Zoznam jeho výhod nie je príliš veľký, ale zdá sa byť veľmi presvedčivý.

- Veľmi rozumné na pozadí vysoko legovaných a nehrdzavejúcich oceľových nákladov.

- Odolnosť voči korózii a agresívnym médiám.

Je užitočné: ak je potrebné prepraviť obzvlášť agresívne kvapaliny, potrubné prvky sú obložené vysokotlakovým polyetylénom.

- Nízka hmotnosť. Špecifická pevnosť sklenených vlákien (pevnosť súvisiaca s hustotou) je 3,5 krát vyššia ako pevnosť ocele; Teda rovnocenné štruktúry týchto materiálov sa niekoľkokrát líšia.

- Možnosť získať materiál s požadovanými mechanickými vlastnosťami vďaka špecifickej schéme zosilnenia. Napríklad vinutie špirálového prstenca zo sklenených vlákien poskytuje najvyššiu odolnosť voči vnútornému tlaku.

výroba

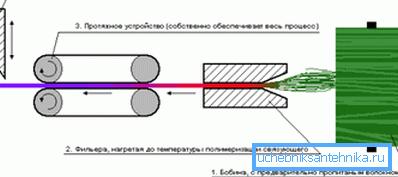

Čo je to výroba sklenených vlákien?

K dnešnému dňu existujú štyri hlavné technológie ich výroby.

| názov | popis |

| vytlačovanie | Živica sa zmieša s tvrdidlom a nasekaným skleným vláknom, po ktorom sa vytláča cez prstencovú dieru. Výroba je lacná, technologicky, ale nedostatok pravidelného výstužného rámu ovplyvňuje konečnú pevnosť výrobkov. |

| pultruzí | Rúrka je vytvorená medzi vnútorným a vonkajším tŕňom. Obe povrchy sú dokonalé; Avšak množstvo technologických obmedzení neumožňuje výrobu rúr s veľkými priemermi as vysokým pracovným tlakom. |

| Odstredivé tvarovanie | Výztuž je hotová obálka zo sklenených vlákien, ktorá sa tlačí na povrch rotujúcej formy odstredivými silami. Tiež prispievajú k rovnomernému rozloženiu živice v budúcich stenách. Hlavnou výhodou technológie je schopnosť získať hladký vonkajší povrch; hlavnou nevýhodou je energetická náročnosť a teda aj vysoké náklady. |

| navíjanie | Sklenené vlákna impregnované vláknami (závit, páska alebo textílie) sa navinú na valcovitý trn. Zariadenie na výrobu rúrok zo sklenených vlákien metódou navíjania je najčastejšie z dôvodu relatívnej jednoduchosti a vysokého výkonu. |

Posledná metóda výroby má niekoľko takpovediac poddruhov. Poznáme ich.

Špirálové prstencové vinutie

Stohovač - krúžok s niekoľkými impregnovanými podávacími mechanizmami závitov - sa otáča okolo otáčajúceho sa trnu. Pri každom priechode sa položí vrstva vlákien s konštantným rozstupom; ako si pamätáme, vám umožňuje dosiahnuť maximálnu silu potrubia pri pretrhnutí.

Je zaujímavé, že predpätie nite tiež priaznivo ovplyvňuje konečnú pevnosť výrobku a zabraňuje výskytu trhlín pri ohýbaní.

Spôsob navíjania špirálovitým prstencom sa používa na výrobu potrubných rúrok navrhnutých pre vysoké pracovné tlaky, konštrukčné komponenty (vrátane kompozitných vežových nosníkov prenosu energie) a dokonca aj trupov raketových motorov.

Navíjanie špirálovej pásky

Rozdiel oproti predchádzajúcej metóde je len v tom, že v jednom priechode stohovač tvorí úzku stuhu tuctu alebo dvoch vlákien. V súlade s tým na vytvorenie kontinuálnej výstuže vyžaduje oveľa viac priechodov; samotná výstuž je o niečo menej hustá. Hlavná výhoda metódy je oveľa jednoduchšia a preto aj lacné zariadenie.

Pozdĺžne priečne vinutie

Hlavný rozdiel oproti predchádzajúcim schémam spočíva v tom, že je vinutie kontinuálne: zásobník súčasne položí pozdĺžne a priečne závity. Zdá sa, že by to malo zjednodušiť a zlacniť technológiu; Existuje však čisto mechanický problém.

Tŕň, na ktorom sa budúca rúrka navíja, sa otáča; ak je to tak, potom sa cievky, z ktorých sa odvíja závit pozdĺžnej výstuže, musia tiež otáčať. Okrem toho, čím väčší je priemer potrubia, tým väčšie musia byť cievky.

Šikmé priečne pozdĺžne vinutie

Toto riešenie bolo vyvinuté počas života Sovietskeho zväzu v Charkove a pôvodne sa používalo pri výrobe rakiet. Neskôr sa rozšíril po celom post-sovietskom priestore.

Aká je podstata metódy?

- Stohovač tvorí širokú pásku paralelne impregnovaných vlákien.

- Páska pred navíjaním na tŕni je predbežne zabalená niťou bez impregnácie a následne tvorí axiálnu výstuž. Vlákna zozbierané v páse samotné tvoria priečnu výstuž: páska sa položí cez os tŕňa.

- Po pokládke každej vrstvy sú valcované valce, tesniaca výstuž a premiestňovanie nadbytočného spojiva.

Aká je výhoda takejto schémy?

- Možnosť kontinuálnej výroby. V jednom priechode môžete vytvoriť ľubovoľne hrubé steny, jednoducho sa zmení prekrytie pásky.

- Vysoký výkon.

- Schopnosť vyrábať rúry zo sklolaminátu s veľkým priemerom (teoreticky - bez obmedzenia maximálnej veľkosti). Rozmery sú obmedzené iba veľkosťou vretena.

- Mimoriadne vysoký obsah sklenených vlákien v hotovom materiáli. Pri alternatívnych metódach dosahuje 85% oproti 45-65%. To ovplyvňuje konečnú pevnosť a horľavosť výrobku.

štandardy

Výroba výrobkov, ktoré nás zaujímajú, upravujú dva regulačné dokumenty:

- GOST R 53201-2008 obsahuje technické podmienky na výrobu rúr s priemerom 50-200 mm na závitových prípojkách.

- Vyvinutý za účasti NTT LLC (New Pipe Technologies), GOST R 54560-2011 opisuje podrobnosti termosetových plastov vystužených sklenenými vláknami.

Študujeme základné ustanovenia dokumentov.

GOST R 53201-2008

Štandardný režim prevádzky potrubia je nasledujúci:

- Teplota - od -60 do + 60C.

- Relatívna vlhkosť - až do 100%.

- Teplota prepravovanej kvapaliny je až + 110 ° C.

- Pracovný tlak - od 3,5 do 27,6 MPa.

Nasledujúce použitia sú uvedené pre výrobky opísané v norme:

- Preprava ropného a plynového kondenzátu.

- Preprava solných roztokov (vrátane morskej vody).

- Konštrukcia zdvíhacích stĺpov.

- Pripevňovacie jamy na rôzne účely.

- Zachovanie tlaku nádrže pri vývoji podzemných ložísk.

- Technická a pitná voda.

Norma rozlišuje tri typy rúr:

| označenie | odpis |

| NC | hadice |

| ach | plášť |

| L | lineárne |

Aké sú priemery sklenených vlákien vyrobených podľa GOST R 53201-2008 a ich ďalšie vlastnosti?

Čerpanie a puzdro

| Vnútorný priemer, mm | Menovitý tlak, MPa | Minimálna hrúbka steny, mm | Hmotnosť na meter, kg |

| 50 | 6.9 - 27.6 | 4.3 - 8.4 | 1.6 - 3.3 |

| 63 | 6.9 - 27.6 | 4.6 - 10.7 | 2.2 - 5.5 |

| 100 | 10.3 - 17.2 | 8.1 - 12.2 | 5.8 - 8.2 |

| 150 | 10.3 - 17.2 | 13,5 až 15,0 | 14,0 - 14,9 |

| 200 | 10.3 | 13.6 | 16.5 |

lineárne

| Vnútorný priemer, mm | Menovitý tlak, MPa | Minimálna hrúbka steny, mm | Hmotnosť na meter, kg |

| 50 | 10.3 - 27.6 | 2.79 - 8.10 | 1.2 - 3.1 |

| 63 | 8.6 - 27.6 | 2,80 - 9,90 | 1,4 - 5.2 |

| 100 | 5,5 - 27,6 | 2.80 - 16.00 | 2.3 - 12.8 |

| 150 | 5.5 - 13.8 | 4,57 - 11,20 | 5.1 - 12.2 |

| 200 | 5.5 - 13.8 | 5,84 - 14,70 | 8.6 - 22.6 |

Okrem rozmerov potrubí dokument obsahuje podrobné pokyny na výrobu armatúr s uvedením základných rozmerov, požiadaviek na vzhľad, maximálnych tolerancií a označovania všetkých výrobkov.

GOST R 54560-2011

Štandard opisuje plynovody, ktoré sú prevádzkované s oveľa miernejšími ako vyššie opísané podmienky:

- Pracovný tlak - až 3,2 MPa;

- Stredná teplota - do 35 ° C;

- Prepravované kvapaliny - voda, vodné roztoky a odtoky (domáce a priemyselné).

Dôležité: akcia spoločnosti GOST sa nevzťahuje na potrubia pre zásobovanie vodou a kanalizácie v domácnosti.

V rámci dokumentu sú výrobky klasifikované podľa týchto kritérií:

- Priemer (DN). Rozsah hodnôt je od 300 do 3000 milimetrov.

- Menovitý tlak (PN). Pre netlakové potrubia je koncept samotného PN pomerne ľubovoľný a je považovaný za 0,1 až 0,4 MPa; pre tlak, to znamená hodnoty 0,6, 1,0, 1,6, 2,0, 2,5 a 3,2 MPa.

- Menovitá tuhosť (SN). Takisto sa meria v megapaskáloch a môže sa rovnať 1250, 2500, 5000 a 10000.

Upozorňujeme, že pri kladení odpadových vôd zo sklenených vlákien s vlastnými rukami je potrebné mať na pamäti, že potrubia SN 1250 sa v zásade nedoporučujú na podzemné inštalácie a doporučuje sa, aby sa SN 2500 vkladali do podnosov.

Dokument rovnako ako predchádzajúci dokumentuje hlavné rozmery všetkých druhov armatúr a požiadavky na ich vzhľad, silu, označenie a metódy výstuže.

záver

Samozrejme, v našom materiáli sme sa dotkli len malej časti veľmi rozsiahlej témy použitia sklolaminátu. Nepodarilo sa nám zistiť, či je možné použiť sklolaminátové potrubia na vykurovanie alebo domácu kanalizáciu, ako dobre sú na pozadí kovovo-polymérových alebo celoplastových výrobkov. Niektoré z týchto otázok ovplyvňujú video v tomto článku. Veľa šťastia!